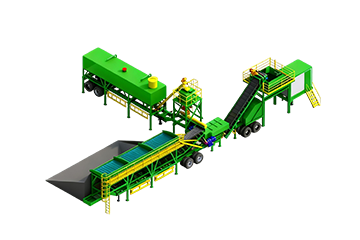

一台典型的移动式稳定土拌合站通常包括以下几个关键模块:

骨料配料系统:由多个骨料仓(通常2-4个)、调速皮带给料机或振动给料机组成,用于储存和连续计量砂、碎石等骨料。

粉料供给系统:包括粉料筒仓(用于水泥、石灰、粉煤灰)、螺旋输送机、计量斗和喂料螺旋。粉料计量通常采用高精度的失重秤或螺旋秤。

水供给系统:包括水箱、水泵、管路、流量计或水秤,精确控制添加水量。

搅拌主机:核心部件,多为双卧轴连续式搅拌机,搅拌强度高,可连续出料。

成品料输送与暂存系统:搅拌好的成品料通过斜皮带机输送至一个小型的成品料仓暂时储存,等待自卸车运走。成品料仓可减少车辆等待时间,提高效率。

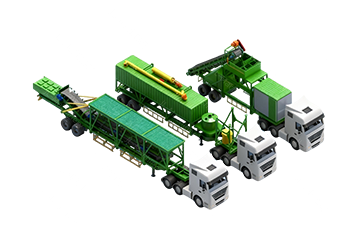

移动底盘与结构框架:整个设备的主框架安装在重型拖挂底盘上,配有支腿,方便运输和快速安装。

控制系统:集中电控室,采用PLC和工控机控制,实现配料精度控制、生产过程自动化及数据管理。

这是移动站存在的根本价值,所有其他优势均衍生于此。

快速转场,随工程推进:设备集成于拖挂单元上,可通过牵引车头在数小时内完成主要转场。特别适合公路、铁路、管道等线性工程,能跟随施工面推进而“搬家”,实现“路修到哪,站搬到哪”。

快速安装,即刻投产:到达新工地后,仅需简单调平、展开支腿、连接外部水电即可投入生产。通常可在 1-2天内 完成安装并出料,节省了大量的基础建设和安装时间(固定站通常需要1-2周甚至更长的基建期)。

大幅降低运输成本:通过就近设站,将混合料平均运距缩短至 3-5公里 甚至更短。相比从几十公里外的固定站运输,能节约20%-40% 的燃油和车辆费用,这是项目成本控制的重大环节。

减少材料离析,保证质量:短距离运输减少了混合料在车厢内的颠簸和沉降,有效防止了骨料离析和水分蒸发,确保了摊铺时材料的均匀性,从而提升路面基层质量。

节省基础建设投资:无需浇筑庞大的钢筋混凝土基础,只需简单平整硬化地面即可。节省了可观的基础工程费用和时间。

设备利用率高,投资回报快:一个项目结束后可迅速投入下一个项目,设备闲置期短,提高了资产周转率和使用价值。

对场地要求极低:占地面积相对较小,且对场地条件(如地质承载力)要求远低于固定站。能在狭小、条件一般的临时用地快速部署。

模块化设计,配置灵活:核心模块(如配料、搅拌、控制)集成度高,维护方便。可根据项目需求(如是否需要更多骨料仓)在系列内选择不同型号。

绿色环保,影响小:由于无需大规模土建,对原地貌破坏小。生产结束后可迅速撤离并恢复场地,符合临时用地、绿色施工的要求。设备自身通常也配备除尘系统,控制生产粉尘。

分散施工风险:作为独立的生产单元,不依赖于某一中心拌合站。即使一个站点因故暂停,其他移动站点仍可继续供料,降低了系统性停工风险。

简化物流组织:原材料(骨料、水泥)可就近取材,成品料运输路径短且固定,极大地简化了复杂的物流调度管理。

助力抢工攻坚:在工期紧张的关键路段,可临时增设移动站,集中力量保障供应,成为加快进度的“利器”。

为了更直观地理解其优势的适用场景,我们可以这样概括:

| 优势维度 | 移动式稳定土搅拌站 | 对应的固定式设备短板 |

|---|---|---|

| 核心战略 | 机动灵活,服务线性工程 | 位置固定,长距离运输导致成本高、质量风险大 |

| 经济性 | 节省运输费、基础建设费 | 运输成本占比高,初期基建投入大 |

| 时间效率 | 转场安装快(以天计) | 安装拆迁慢(以周/月计) |

| 场地适应 | 要求低,部署快 | 要求高,需要永久/半永久性场地 |

| 施工组织 | 物流简单,风险分散 | 物流复杂,中心站停产影响全局 |

结论:

选择移动式稳定土搅拌站,并非单纯选择一台设备,而是选择了一种 “贴近工作面、快速响应、经济高效”的先进施工组织模式。它完美解决了长距离运输成本与混合料质量衰减这一对传统矛盾,是进行高等级公路、铁路等线性工程基层施工的现代化、智能化解决方案。当您的项目符合 “线性分布、分段施工、工期敏感” 这些特征时,移动式的综合优势将极为突出。