用于将水温加热至 60–70℃

配备导热油阀门、水温计、水位计

注意防止加热后水膨胀溢出

用于配制乳化剂水溶液(可含PH调节剂、稳定剂、SBR胶乳)

两罐交替使用,提高生产效率

配备搅拌器和液位显示装置

作为乳化沥青的中转储存容器

配备液位显示,防止溢出

采用改进型道维斯齿形结构,十层研磨锥齿

间隙可调,沥青含量可达 63%

配备冷却/加热系统,支持连续生产

采用进口轴承(NSK)和博格曼机械密封

管道输送与过滤系统

电气控制系统(触摸屏操作)

加热保温系统(导热油)

各类泵(沥青泵、皂液泵、成品泵等)

这是设备最核心的竞争优势,直接决定了成品质量与生产范围。

先进研磨结构:

采用改进型道维斯(Dawes)齿形结构,配备十层研磨锥型齿,剪切效率更高,乳化效果更细腻、更稳定。

间隙可调,可灵活适应不同原料(如普通沥青、改性沥青)和不同产品粒径要求。

高沥青含量与广泛适用性:

可生产沥青含量高达63%的乳化沥青,远超常规设备,显著降低用水量和运输成本。

一台主机即可满足普通乳化沥青、SBR胶乳改性乳化、SBS改性沥青再乳化的连续生产,功能高度集成,减少设备投资。

关键部件国际化:

轴承采用日本NSK,机械密封采用德国博格曼(Burgmann),确保核心部件的高可靠性、长寿命和低维护率。

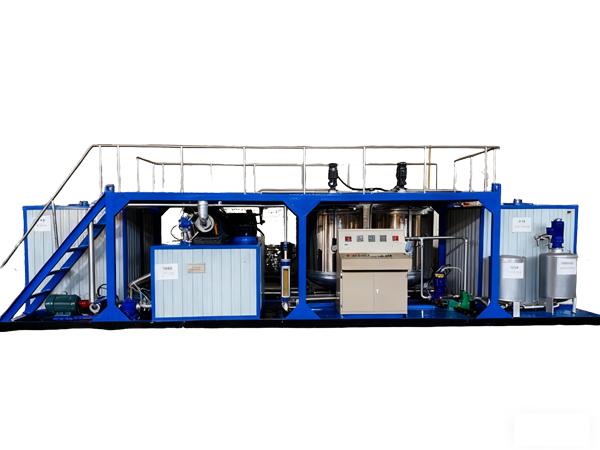

模块化设计:

各功能单元(如罐体、胶体磨、控制系统)采用模块化设计,布局紧凑合理。

安装简便快捷,大幅缩短现场安装调试周期。

便于后续功能扩展、维护和搬迁,为用户提供灵活的选择空间。

自动化智能控制:

配备中央电气控制系统和触摸屏,可集中设定、监控水温、沥青温度、产量、配比等关键参数。

通过变频器精确控制沥青泵与皂液泵的流量,实现精准的沥青含量调节,产品质量稳定可控。

仪表通信可靠,实现可视化、数字化操作,降低对操作人员经验的依赖。

双皂液罐连续生产系统:

配备两个皂液掺配罐,一罐生产的同时,另一罐可提前备料,实现近乎连续的皂液供应,有效提升设备综合产能,避免生产中断。

可靠的热交换与温控系统:

采用导热油循环系统对水、沥青及管路进行加热保温,热效率高,温度控制均匀稳定。

明确的温度控制指南(如不同沥青标号的乳化温度),确保生产条件的科学性和可重复性。

强化的系统密封与材质:

关键管道采用不锈钢或无缝钢管,法兰连接使用高性能垫片(如缠绕式石墨垫),有效防止泄漏和腐蚀。

强调了管路保温,减少热量损失,节能且保障安全生产。

节能降耗:

乳化沥青在常温下呈液态,相比热沥青生产与施工,大幅节省了沥青加热和保温所需的能源。

高沥青含量配方减少了水的消耗与运输重量。

原料适应性广,性价比高:

能处理多种标号的道路石油沥青,并能经济高效地生产高附加值的改性乳化沥青,延长路面使用寿命,全生命周期成本更低。

环保友好:

生产过程在相对封闭的系统中进行,减少了沥青烟气和有害物质的排放。

常温施工避免了高温沥青带来的空气污染和安全隐患。

操作流程清晰,注意事项详尽:

说明书提供了从调试、操作到停机的完整步骤,并对配比计算、温度控制、清洗要求等关键点给出明确警示和计算公式,降低了误操作风险。

维护保养便利:

设备结构设计考虑了维护便捷性,如胶体磨磨盘拆装方便,易于清洗。

提供了详细的日常维护、定期保养和故障排除指南,帮助用户保持设备最佳状态,延长使用寿命。

全面的安全设计:

强调了电气接地、维修前降温泄压、密闭空间作业监护、配备消防器材等多重安全措施,体现了对生产安全的重视。

型号 | YR-6 | YR-8 | YR-10 | |

容量 | l-6吨/时 | l-8吨/时 | l-10吨/时 | |

沥青乳化剂细度 | ≤5um占85% | ≤5um占85% | ≤5um占85% | |

分型尺寸 (长*宽*高) | 6000*2000*2300毫米 | 6000*2000*2300毫米 | 10000*2300*2300毫米 | |

乳液混合罐(直径*高度) | 1150*1250毫米 | 1150*1250毫米 | 1150*1250毫米 | |

沥青转运罐 | 1500*1400*1500毫米 | 1500*1400*1500毫米 | 1800*1500*1500毫米 | |

水加热罐 (长*宽*高) | 1500*1400*1500毫米 | 1500*1400*1500毫米 | 1800*1500*1500毫米 | |

成品盒(长*宽*高) | 1000*800*800毫米 | 1000*800*800毫米 | 1800*1500*1500毫米 | |

沥青调速泵 | 型号 | LCP-5A | LCP-5A | LCP-5A |

发动机 | YCT160-4B(4千瓦) | YCT160-4B(4千瓦) | YCT160-4B(4千瓦) | |

流动 | 4.5吨/时 | 5吨/时 | 5吨/时 | |

乳液调速泵 | 型号 | LCP-5B | LCP-5B | LCP-5B |

发动机 | YCT160-4B(3千瓦) | YCT160-4B(3千瓦) | YCT160-4B(3千瓦) | |

流动 | 5吨/时 | 5吨/时 | 5吨/时 | |

乳化机 | 型号 | MR-10 | RH-10 | RH-10 |

发动机 | Y160M2-2(30千瓦) | Y160M2-2(30千瓦) | Y160M2-2(37千瓦) | |

流动 | 6吨/时 | 10吨/时 | 10吨/时 | |

输送泵 | 型号 | LCBS-6A | LCBS-6A | LCBS-6A |

发动机 | Y132Ml-6(3千瓦) | Y132Ml-6(4千瓦) | Y132Ml-6(4千瓦) | |

流动 | 6吨/时 | 10吨/时 | 10吨/时 | |