设备概述

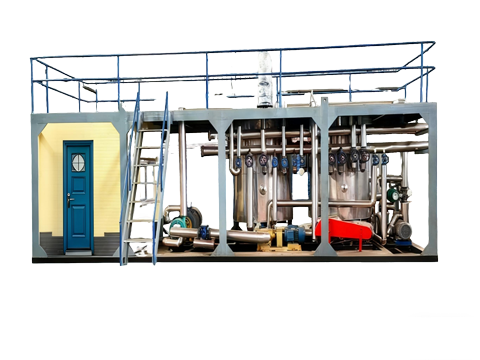

聚合物改性沥青设备是一种集加热、计量、混合、剪切、研磨、温控和自动化控制于一体的连续式或间歇式生产系统。设备通常采用模块化设计,结构紧凑、便于运输和安装,适用于固定站或移动式生产场景。

二、主要系统组成

一套完整的聚合物改性沥青设备通常包括以下子系统:

基质沥青储存与升温系统

采用导热油加热的列管式或螺旋板式换热器,快速将基质沥青升温至工艺温度(通常为160–190℃)。

配备保温沥青罐、卸车槽、沥青泵等。

聚合物上料与计量系统

采用螺旋输送机或气力输送方式,将SBS等改性剂按配方连续、精确地送入混合罐。

配备变频调速、称重模块或流量计,实现实时计量与配比控制。

混合与预剪切系统

设有带搅拌装置的混合罐,使沥青与改性剂初步混合均匀。

部分设备配备预剪切泵,对大颗粒物料进行初步破碎,保护后续胶体磨。

高速剪切与研磨系统(核心)

采用高剪切胶体磨(如JTMW265T型),通过高速旋转的磨盘对混合料进行多次剪切、研磨、挤压,使聚合物均匀分散在沥青中,粒径可达微米级。

胶体磨通常配备独立的润滑与冷却系统,确保长时间稳定运行。

温控与发育系统

改性沥青在成品罐中继续搅拌并保温,促进聚合物充分发育和稳定。

罐内设有导热油盘管或夹套,保持工艺温度。

自动化控制系统

采用PLC + 工控机(如西门子、施耐德品牌)实现全过程自动化控制。

具备配方设置、实时监控、故障报警、数据记录与打印等功能。

支持手动/自动切换,配备触摸屏操作界面。

辅助系统

导热油炉(燃煤或燃油):提供加热介质。

尾气处理系统(可选):处理沥青烟气,符合环保要求。

高压空气系统(可选):用于管道清洗与阀门控制。

过滤系统:保护泵与胶体磨不受杂质损伤。

高剪切胶体磨:采用多级齿形内啮合结构,集成美、德先进技术,可实现“一次性剪切成功”,聚合物分散细度 ≤5μm,部分可达 0.1μm。

高效研磨系统:胶体磨兼具剪切与研磨功能,处理能力是普通设备的 4–10 倍,适用于 SBS、SBR、EVA、PE 等多种改性剂。

紧凑模块化:设备集成度高,整体移动式设计(如 CTZL-10 仅 10.5×2.4×2.4m),便于运输与快速安装。

单罐连续式工艺:实现“实时计量、连续生产”,无需中间转运,减少能耗与沥青老化。

PLC + 工控机系统:支持全自动/手动控制,实时监控温度、流量、液位、电流等参数。

配方可编程:用户可预设多种改性配方,系统自动执行并保存生产数据,支持报表打印与追溯。

故障自诊断与报警:具备高温、高压、液位极限等多重保护,自动连锁停机,保障安全。

高效热交换系统:采用螺旋板/列管式换热器,升温快(≥30℃/h),热能利用率高。

低功率设计:胶体磨功率仅 37–75kW(视型号),总装机功率低于行业同类设备。

尾气处理可选:配备冷凝吸收净化系统,符合国家环保排放标准。

一机多用:通过更换部件或调整工艺,可生产 SBS 改性沥青、胶粉沥青、乳化沥青等。

组合设备可选:如 TFGJR 系列可同时生产改性沥青、胶粉沥青和乳化沥青,满足多样化工程需求。

兼容性强:适用于国内外多种基质沥青与改性剂。

关键部件品牌化:胶体磨轴承采用瑞典 SKF、密封为美国品牌;电气元件选用西门子、施耐德、欧姆龙等。

长寿命设计:设备主体结构使用寿命可达 20 年,胶体磨配备独立润滑与冷却系统,支持长时间连续运行。

人机界面友好:触摸屏 + 工控机双操作模式,流程可视化,参数一目了然。

维护方便:模块化设计使主要部件易于检修更换,过滤器、泵阀等均为夹套保温,防止沥青凝固堵塞。

| 型号 | 产量 (t/h) | 总功率 (kW) | 主机尺寸 (mm) | 膨胀罐 (m³) | 搅拌功率 (kW) | 基质沥青泵 (m³/h) | 换热器 (㎡) | 胶体磨功率 (kW) | 计量方式 | 控制系统 |

|---|---|---|---|---|---|---|---|---|---|---|

| JZ-5 | ≥5 | 60 | 4800×2200×2200 | 1.5 | 2.2 | 9.8 | 40 | 45 | 流量计+电子秤 | 手动按钮 |

| JZ-10 | ≥10 | 100 | 6000×2400×2700 | 3 | 4 | 24 | 80 | 75 | 流量计+矢量计量 | PLC+工控 |

| JZ-15 | ≥15 | 160 | 8500×2400×2700 | 6×2 | 7.5×2 | 34 | 100 | 90 | 流量计+矢量计量 | PLC+工控 |

| JZ-20 | ≥20 | 200 | 10200×2400×2700 | 6×2 | 7.5×2 | 34 | 100 | 75×2 | 流量计+矢量计量 | PLC+工控 |

| JZ-30 | ≥30 | 240 | 10500×2400×2700 | 6×2 | 7.5×2 | 42 | 120 | 90×2 | 流量计+矢量计量 | PLC+工控 |

| JZ-40 | ≥40 | 350 | 4500×2200×2200 | 18×2 | 15×2 | 56 | 200 | 132×2 | 流量计+矢量计量 | PLC+工控 |

| JZ-50 | ≥50 | 420 | 5500×2200×2200 | 22×2 | 22×2 | 56 | 300 | 160×2 | 流量计+矢量计量 | PLC+工控 |